こんにちわ。もちです。

最近海外のYoutube動画などで人気の『リバーテーブル』ってご存知ですか?

『リバーテーブル』という呼び方も統一されていないようで、『ウッドレジン』とか『エポキシテーブル』とか『レジンテーブル』とかいろんな呼び方をされているようです。

【その2】では実製作に進みます〜

下調べと材料の準備【その1】

木型製作とエポキシ樹脂注入【その2】(この記事)

離型とエポキシ樹脂の研磨【その3】

テーブル脚製作と仕上げ【その4】

※注意※ 2液性エポキシ樹脂の硬化剤は有毒性が高いものもあります。取扱には十分注意し、実施については自己責任でお願いいたします。

エポキシ樹脂に埋める木を切る

腐ったり、虫に食われたりして脆くなった部分がある場合は、棒ヤスリ・紙やすりなどで取り除きます。細かいところは切ってからでもできるので、ざっくりで良いです。

いい感じの木を2分割にします。ジグソーのガイド用あて木と作業台をFクランプで止めて切っていきます。

いつもは合板とか杉とか切っていたのですが、生木は硬い…

歯を厚みのあるものに変更し、ジグソーがオーバーヒートしないように休み休み少しずつ切り進めていきます。

ん?なんか線からずれていくな…と思っていたら

ジグソーの歯が曲がった…

ジグソーの歯が曲がってしまった部分をもう一度まっすぐにカットし直せばよいのですが、1カットだけで40分かかってしまい、もう一度まっすぐにカットしなおす気力がなかったのでw、当初のレイアウトを変更し、斜めに歯が入ってしまった部分は使わないことにしました。

腐ったり、脆くなった部分をさらに除去していきます。棒ヤスリ・紙やすりで取りきれない表面の汚れは、以前ドンキ・ホーテで買った格安リューター![]() を使いました。

を使いました。

リューター前

リューター後

エポキシ樹脂に埋め込む木の準備ができました!

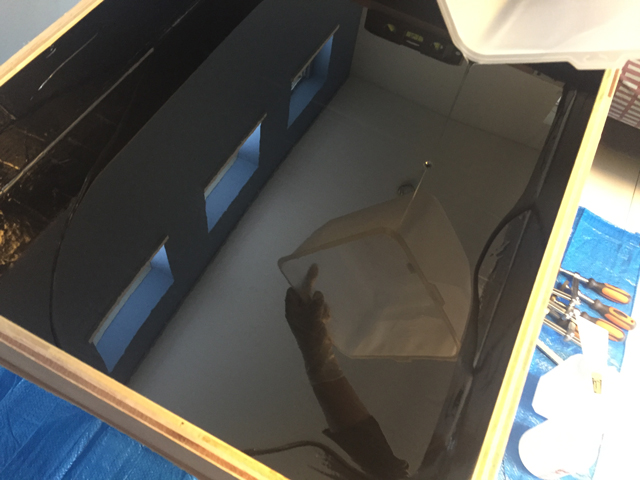

木型をつくる

コンパネで木型を作ります。内寸が仕上がりサイズになるように、内寸w600mm×d400mmになるようにしました。コーナーにはL金具で補強。

シリコン型など柔からい型を使う場合は、型を変形させながら硬化したエポキシ樹脂を取り出せますが、今回は木型なので剥がす時に力をかけられるように短辺を長くしました。

埋め込む木を当て込むとこんな感じです。

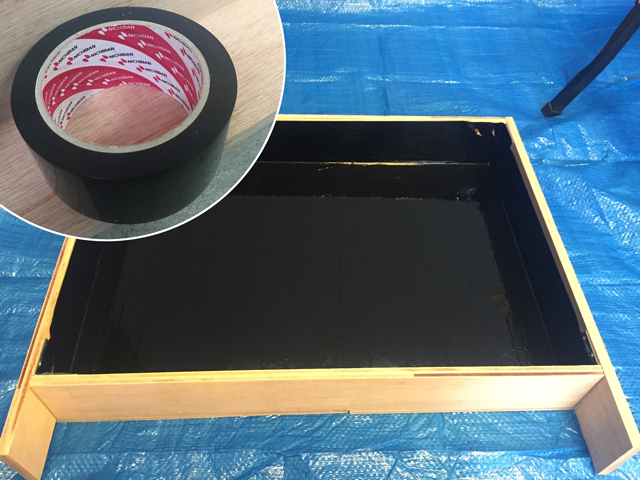

続いて、木型に離型テープを貼っていきます。

エポキシ樹脂が硬化するまでに、埋める木が動かないように上から押さえたいので、押さえ用の木にも離型テープを貼ります。

これで型の準備は完了です!

【1回目】エポキシ樹脂注入

とうとう今回のメインイベント!エポキシ樹脂の登場です!

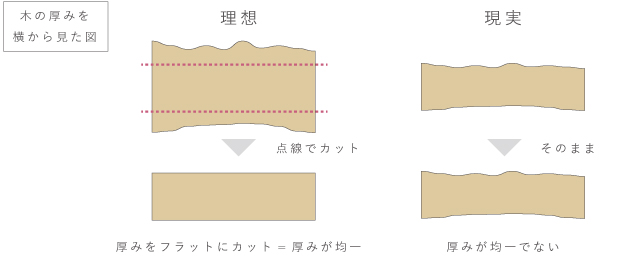

本当は厚みのある木を平らになるようにカットして使えばフラットに出来るのですが、そんな道具はありません。なので今回使用する木は完全にフラットではありません。

そのため、メインの層を作る前に、一番下にクリア層を作ることにしました。

こちらが今回買ったエポキシ樹脂・超クリアUV特性エポキシウッドレジンです。

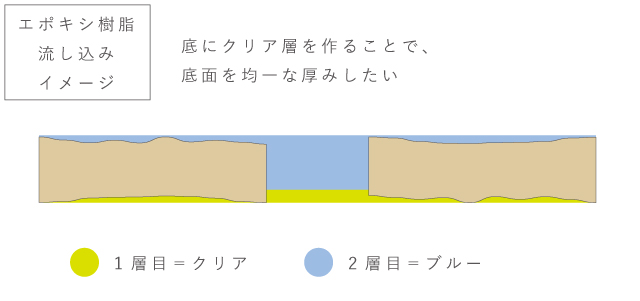

こちらのエポキシ樹脂の混合比は

■混合容積比=100:50

■混合重量比=100:45

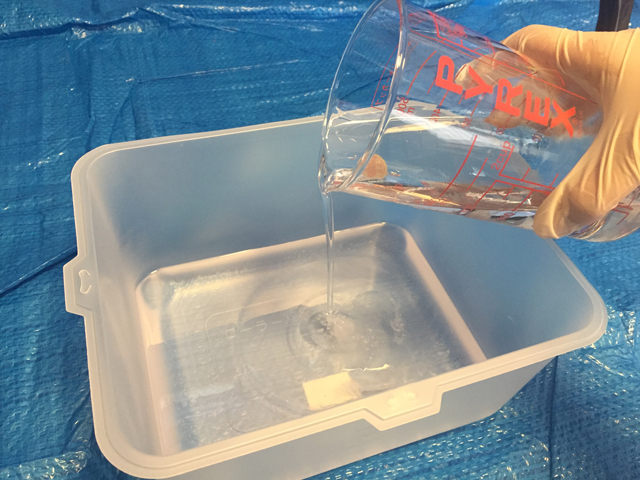

デジタルスケールで測るので、重量比=100:45で測っていきます。最初のクリアベースを1cmにしたいので1Kgのエポキシ樹脂を作ります。重量比100:45なので、689.6g:310.4g=1Kgです。

使い捨て容器に移して、

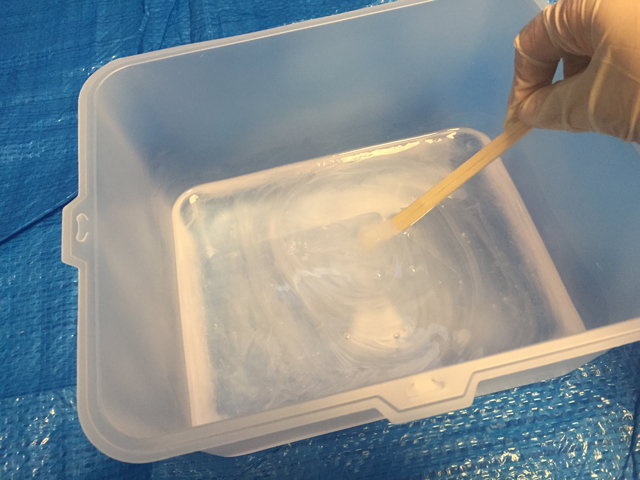

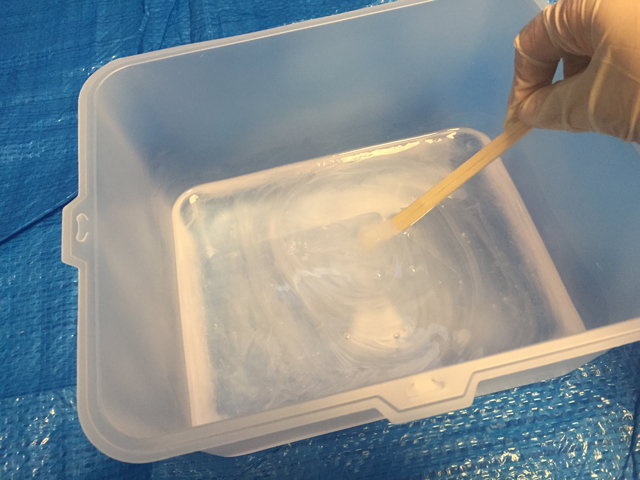

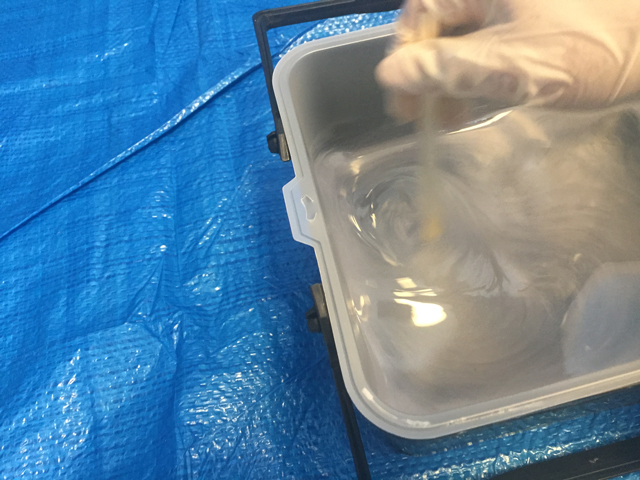

本剤はとてもクリアなのですが、硬化剤を混ぜると白っぽく濁ります。その濁りがなくなって本剤のみと同じようにクリアになるまでよく混ぜます。

よーく混ぜます。

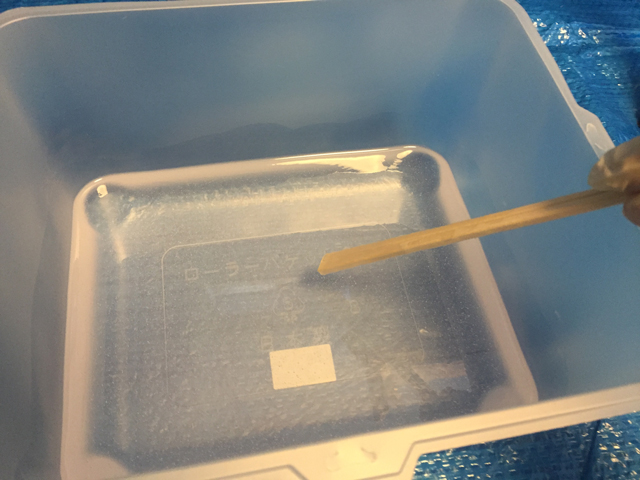

透明になりました。

型に流し込み、端っこまで行きわたるように伸ばします。

メインイベント2!気泡を消す!!(個人的には一番楽しみ)

ですが、

思いのほか気泡がない…

それだけ購入したエポキシ樹脂の脱気泡性が優れてるということなのですが…そして離型テープを黒にしたせいで中にあるかもしれない細かい気泡が見えない…仕方なく2つくらいの気泡をヒートガンで消しました。(やりたかった…)

木を配置し、

木がずれないように、離型テープを貼った押さえ木の上からFクランプで固定します。

動かしたり、Fクランプで固定した時にできた気泡をヒートガンで消します。

上の層をつくるために、この状態で仮硬化させたいので、24時間待ちます!

・

・

・

1時間半ほど経過して見てみると…

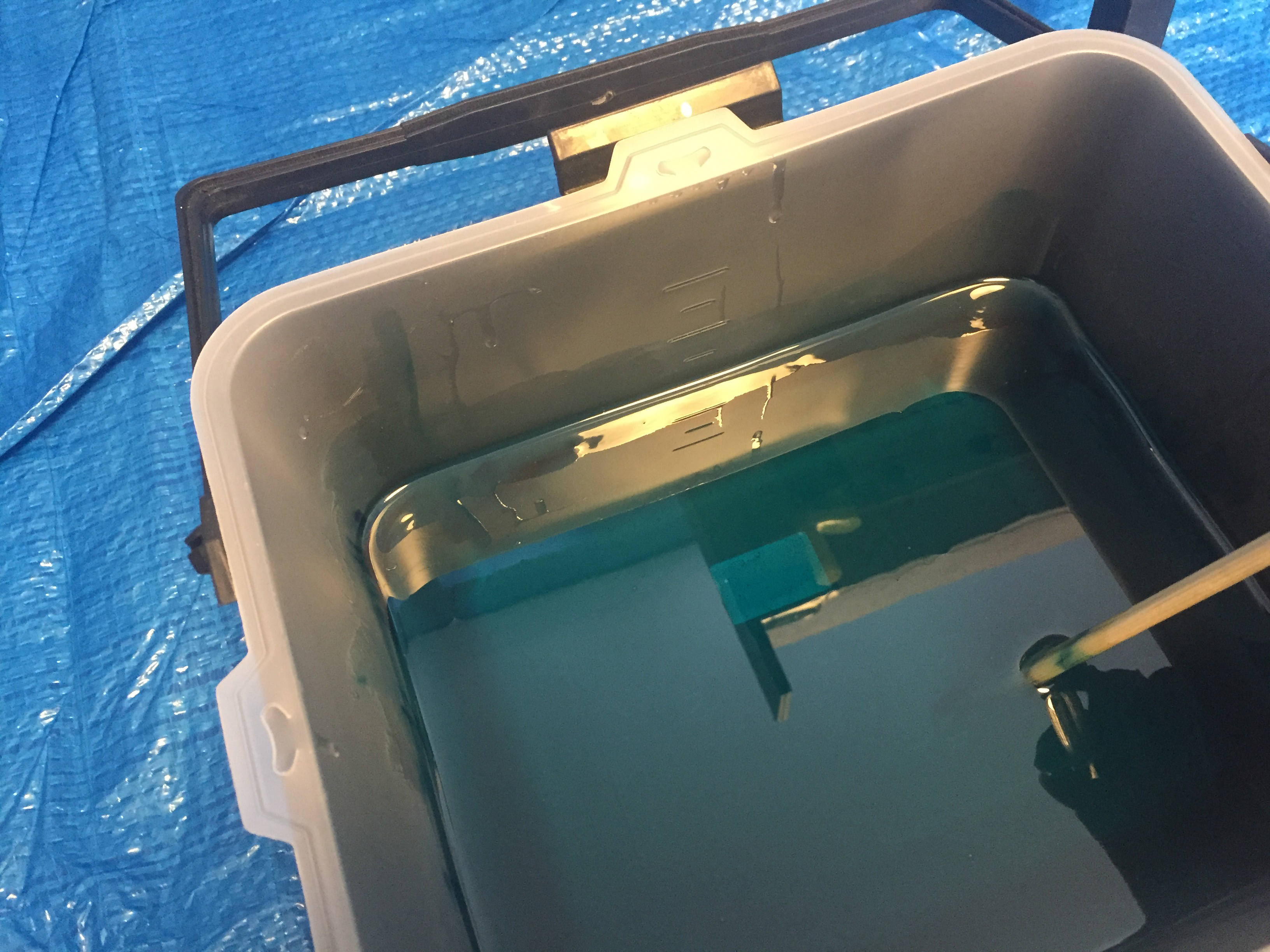

漏れてるーーーーー!!!!

テープをいっぱい貼っただけでは止めきれなかったようです…とりあえず、外側からも離型テープを貼って応急処置です。

【2回目】エポキシ樹脂注入

はい!こちらがに24時間経過したものです!

見た目では全然わかりませんが、木を触っても簡単には動かないくらいにエポキシ樹脂が固まっています。漏れもある程度で止まってくれてよかったです。Fクランプを外し、押さえの板を取り除きます。離型テープを貼った押さえ板がポリっと簡単に剥がれたので、離型の不安が少し軽減されました。

クリアを作る

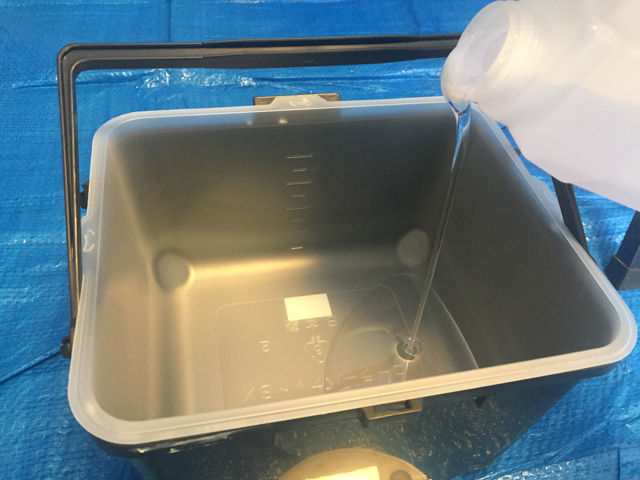

1層目が想像よりも厚みができたので、計算では3Kg作る予定の2層目エポキシ樹脂を2Kgにしてみることにしました。重量比100:45なので、1379.3g:620.7g=2Kgです。水のようにサラサラしていると言っても、1層目の時に計量容器から使い捨て容器に移す時、計量容器に残ってしまう分が結構あったので、今回は直接使い捨て容器に入れて測っていきます。

続けて硬化剤を入れていきます。

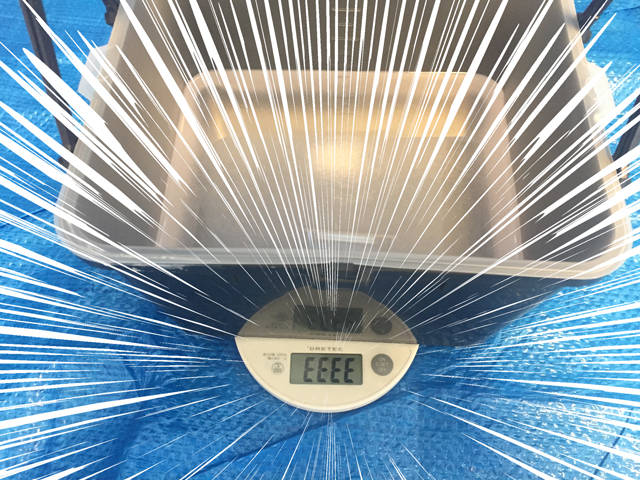

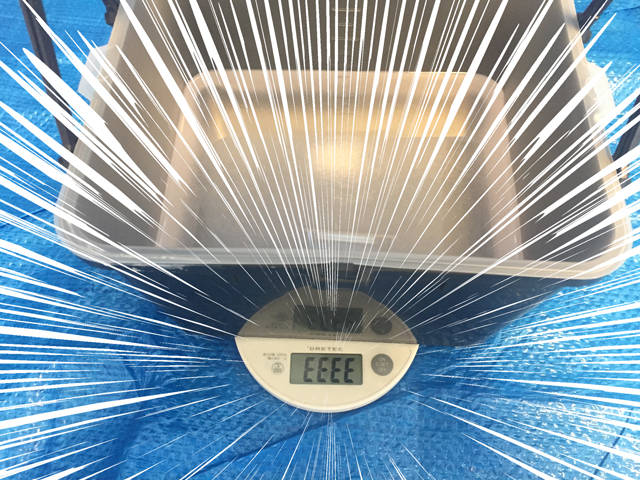

!!!!!!!!!!!!!!!!!!!!!!

最大計量2Kgだから大丈夫と思っていたら、使い捨て容器&バケツの重さをすっかり忘れていました!!!

え?!いま何gはいってるのーーーー????

軽くパニック。

・

・

・

はっ!測ってしか使ってないから計算すれば!

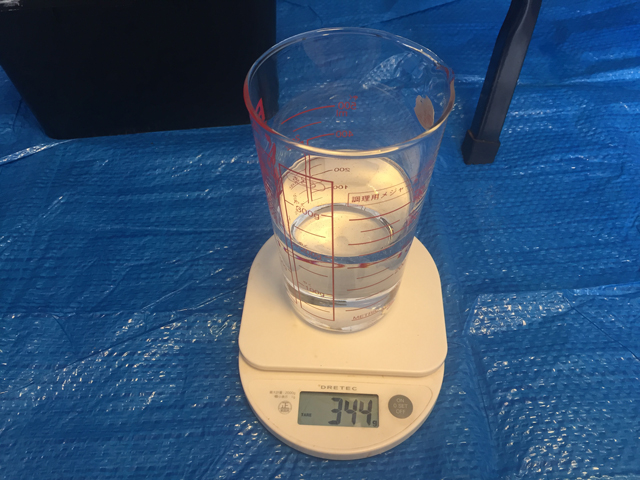

新品の硬化剤が1049g、使いかけの硬化剤が463g、1層目に使った量310gだから、1049g-463g-310g=今混ざってる量は276g!

本来使いたい量が621gだから、620g-276g=344g!!!!!!

ふぅーーーーーーーーーーーーーーー

容器の重さとか、厳密じゃないから不安になりながらも、とりあえず進めることに…

よーく混ぜます。

角に溜まりやすいので、コーナーもよく混ぜます。

透明になりました。

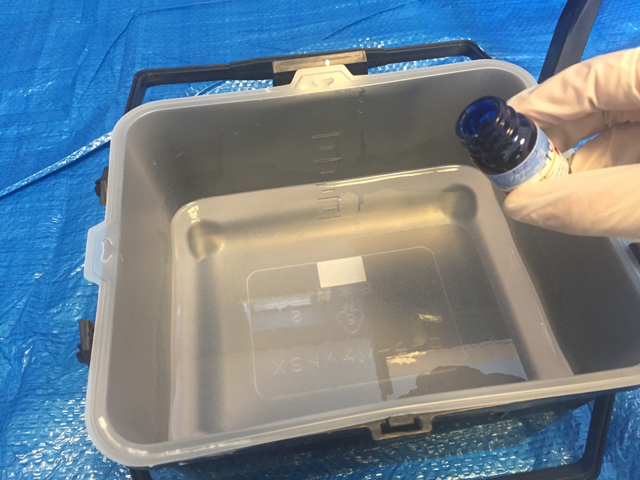

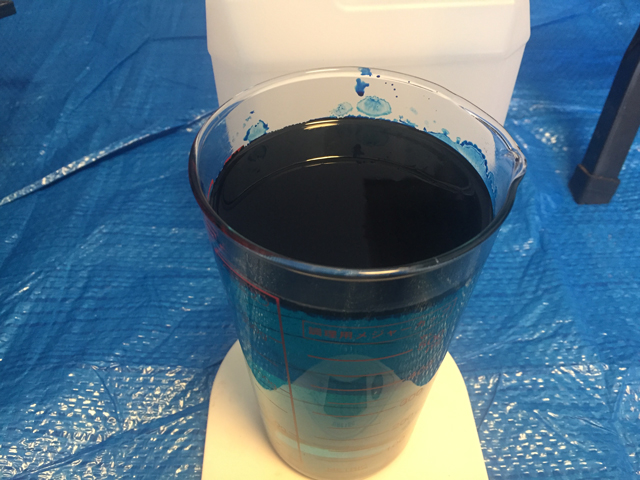

着色

川をイメージしてブルーの着色剤で色をつけていきます。エポキシ樹脂は時間が経つと黄色っぽく変色するらしいので、色をつけたほうが変色が目立ちにくいという効果もあるかと思います。

スケルトン用樹脂着色剤のブルーを混ぜていきます。川上は濃いブルー→川下は薄いブルーにしたいので、まず全体を薄いブルーにあわせて調色します。

よーく混ぜます。

よーく混ぜます。

濃い色にする分を別の容器に分けます。

濃い色の面積を少なめにしたいので、1/4くらいを目安に分けます。

スケルトン用樹脂着色剤のブルーを追加します。

よーく混ぜます。

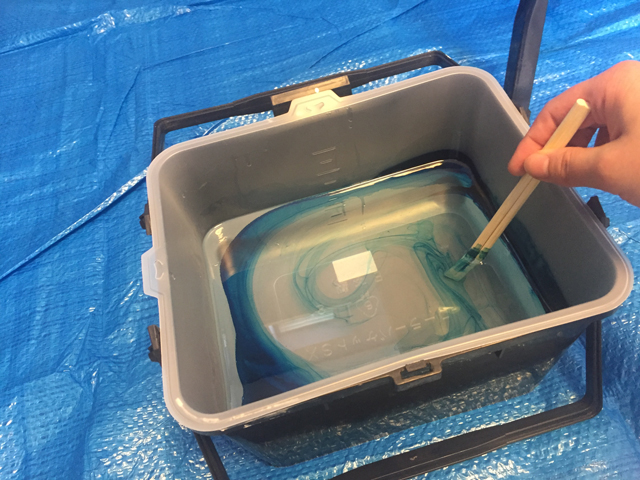

流し込み

2層目のエポキシ樹脂の準備ができました!

濃いブルーを右側から、

薄いブルーを左側から同時に流し込みます。

流し込み完了です!

しかし、コーナーをよく見てみると…

あ、足りてない…ビビって2Kgにしたけど、やっぱり3Kg必要だったか…ということで追加でもう1Kgつくります。

高さが足りない部分を中心に流し込んでいきます。

これで2層目の流し込みが完了しました!ここから48時間待ちます!!

次は離型と研磨です〜その3へつづきます。

下調べと材料の準備【その1】

木型製作とエポキシ樹脂注入【その2】(この記事)

離型とエポキシ樹脂の研磨【その3】

テーブル脚製作と仕上げ【その4】