こんにちわ。もちです。

最近海外のYoutube動画などで人気の『リバーテーブル』ってご存知ですか?

『リバーテーブル』という呼び方も統一されていないようで、『ウッドレジン』とか『エポキシテーブル』とか『レジンテーブル』とかいろんな呼び方をされているようです。

【その3】では離型と研磨に進みます〜

下調べと材料の準備【その1】

木型製作とエポキシ樹脂注入【その2】

離型とエポキシ樹脂の研磨【その3】(この記事)

テーブル脚製作と仕上げ【その4】

※注意※ 2液性エポキシ樹脂の硬化剤は有毒性が高いものもあります。取扱には十分注意し、実施については自己責任でお願いいたします。

離型

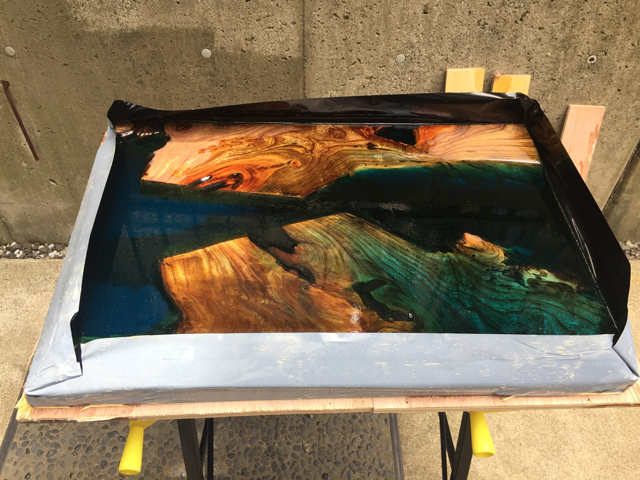

48時間経過したものがこちらです!

表面でも硬化しているのがわかりますね!

【その2】でスケールの最大計量を超えてしまうというトラブルがあり、ちゃんと硬ってくれるか不安でしたが、なんとか大丈夫だったようです。

木型を外す

木型を外していきます。コーナーのL金具を外し、

木型のねじを全部はずします。

長くしておいた短辺を持って、はずし…あれ(固い!)…

もちの力では厳しそうだったので、ツレにバトンタッチして外してもらいます。

力の限り外します!!

ツレでもかなりの力が必要だったようですが、なんとかすべての木枠が外れました。

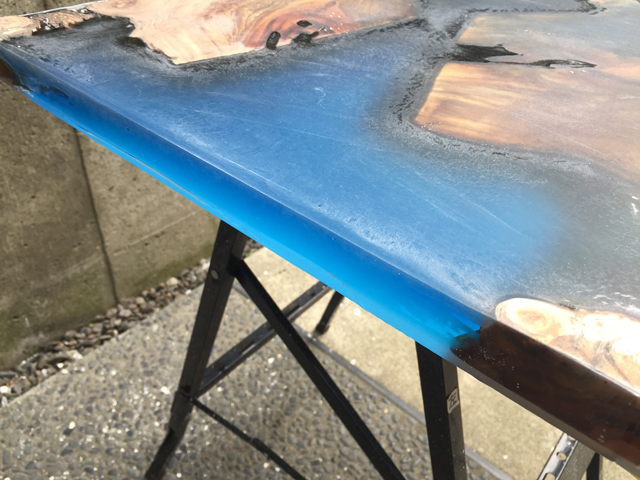

離型テープをはがす

離型テープを剥がします。全然問題なくスルスルと剥がれます。

じゃじゃーーーん!!

おお!なかなかいい感じになったではないですか!

おそるおそる触ってみるとエポキシ樹脂がゴムみたいな感触。ん?柔らかい?柔軟性があるとは書いてあったけど、こんなに弾力があるもの??

硬化剤事件があったので、不安になりつつ、気にならないふりをして次の作業に進むことにしました。

研磨

ここからが長い道のり「研磨」です。

形成

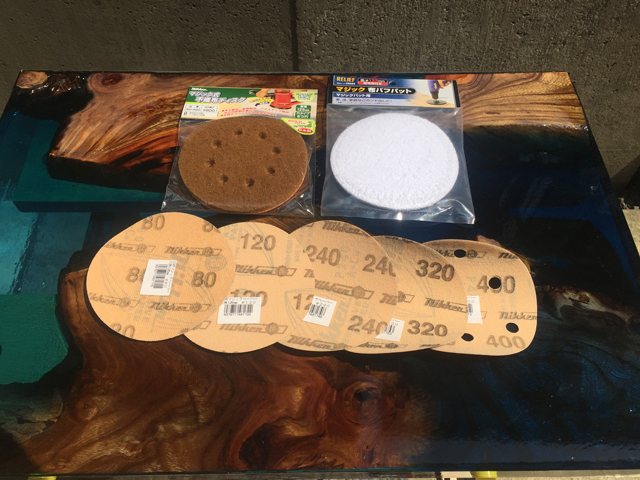

まずはランダムサンダーに#120装着して大まかな形をと整えていきます。離型テープの跡がついているのでフラットになるように削っていきます。

あとになって後悔したことなのですが、この時点でもっと躊躇わずに削っておけば良かったです…せっかく形にしたのだから、というもったいない精神が出てしまったのですが、凹凸があるとこの後の研磨の効率がとても悪く、透明度を高めるのが大変になるので、ここは思い切って平らになるまで形成したほうがよいです!

続いて#240、#320、#400、#600で削り進めていきます。

途中で気づいたのですが、離型した時にゴムのような感触だったエポキシ樹脂がちゃんと固くなっています。

完全硬化は48時間とのことでしたが、硬化させている時に23度よりも少し気温が低かったので、太陽の下で時間が経過したのが良かったようです。離型についてはあのくらいの固さだったために外しやすかったのかもしれませんが、研磨はちゃんと固くなってからの方がやりやすくて良いです。

#800はスポンジたわしのようなシートです。

水研ぎ

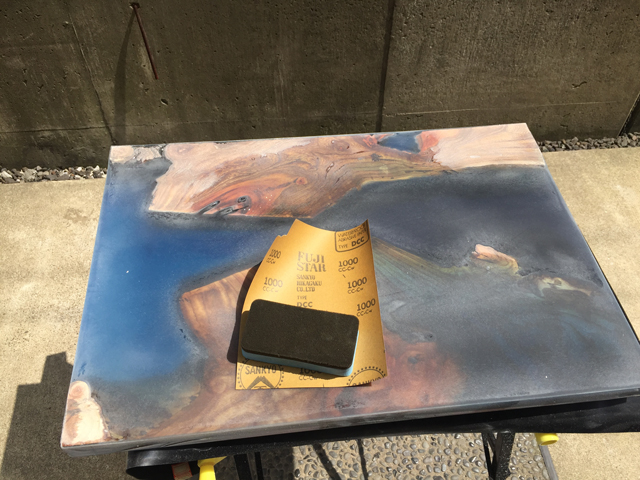

真っ白だった川から少しブルーが見えてくるようになりました!ここから手作業で水研ぎ紙やすりに移行します。

水を垂らして、水研ぎ紙やすり#1000で磨いていきます。

水がつくと透明度が上がってみえるため、かなりやる気がでます!!

荒い番手でついた傷がかなり小さくなってきました!#120のやすりがけから2時間半くらいかかりました。

コンパウンド

ここから機械の力に戻り、コンパウンドで磨いていきます。用意したコンパウンドは4種類。

左から99工房![]() 、キズ取りマイクロコンパウンド

、キズ取りマイクロコンパウンド![]() 、アクリルサンデー研磨剤

、アクリルサンデー研磨剤![]() 、エクセレンス1。99とキズ取りは車用に、アクリルサンデーはアクリル加工用に持っていたので、今回エクセレンス1だけ追加購入しました。

、エクセレンス1。99とキズ取りは車用に、アクリルサンデーはアクリル加工用に持っていたので、今回エクセレンス1だけ追加購入しました。

99工房![]() のコンパウンドをポリッシャーにつけて磨きます。

のコンパウンドをポリッシャーにつけて磨きます。

続いてキズ取りマイクロコンパウンド![]() 。

。

高さの盛り上げが足らず、凹凸ができてしまったところはポリッシャーが届いていないので、ウエスを使って手で磨いていきます。

ポリッシャーが使うのが久々すぎてモーターから変な匂いがしてきたので、少し休憩させてあげます。裏面はランダムサンダーに布バフ![]() を装着して99工房

を装着して99工房![]() →キズ取りマイクロコンパウンド

→キズ取りマイクロコンパウンド![]() で磨きました。

で磨きました。

手磨き

アクリルサンデー研磨剤![]() とエクセレンス1もポリッシャー/ランダムサンダーで行おうと思っていたのですが、摩擦係数が大きすぎるのか、頑張ってます!と言わんばかりの音を出し、機械に負荷がかかり過ぎてしまったのと、手磨きの方がキレイになったので、ここからは人海戦術です。ツレはもちろん、別の目的で遊びに来た友人にも無言でウエスを渡し、磨き続けます。

とエクセレンス1もポリッシャー/ランダムサンダーで行おうと思っていたのですが、摩擦係数が大きすぎるのか、頑張ってます!と言わんばかりの音を出し、機械に負荷がかかり過ぎてしまったのと、手磨きの方がキレイになったので、ここからは人海戦術です。ツレはもちろん、別の目的で遊びに来た友人にも無言でウエスを渡し、磨き続けます。

3人×3時間だから、1人で9時間やったのと同じ!

人数は偉大です。かなり透明感がでてきました。

ここで削くずや表面のコンパウンド剤を洗い流すため、ウエスに中性洗剤をつけて優しく洗い、そのまま陰干しで乾かします。

次は脚製作と仕上げです〜とうとう完成します!その4へつづきます。

下調べと材料の準備【その1】

木型製作とエポキシ樹脂注入【その2】

離型とエポキシ樹脂の研磨【その3】(この記事)

テーブル脚製作と仕上げ【その4】